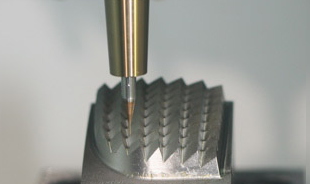

工具の長寿命化を実現する東セラの処理技術

東セラが開発した「INPLATE-IPX」は、チップやエンドミル、金型など切削工具の長寿命化を図る独自の処理法です。工具の延命を図り、交換回数を大幅に減らすことで、製造コストや交換労力の低減を図り、会社経営の改善に貢献します。技術の開発から20年。現在では各社の製造現場で当社の技術が実証され、大手メーカーからも受注をいただくなど、「INPLATE-IPX」への信頼度も高まっています。効果を確認していただくため、当社は受注前に無償の実証試験を行っています。効果を実体験された上で、導入をご検討下さい。

一般に行われている工具の表面処理とは異なり、特殊な磁場エネルギーを照射することで金属組織を変化させ、硬度を高める方法です。金属そのものを強化するため、潤滑性、靱性、耐かじり性などが補強され、摩擦係数の低減が図られます。

この処理の実用化に向け、最大の課題が「低コストで効率的な処理効果を得ること」でした。当社は同処理の開発に成功した1992年より、磁場の種類や磁場エネルギーの強さ、照射時間などについて試行錯誤を重ね、これらの特徴を最大限に引き出すための処理条件を導き出しています。

>>>INPLATE-IPXを導入されたお客様の実践例はこちらから<<<

①潤滑性の向上

高出力エネルギーが刃具表面を瞬時に照射するとき、被加工物にある不純物質を取り除き、さらに磁気スピンが発生し、表面がなだらかな状態となり潤滑性が附加し摩擦係数が減少します(ナノミクロン)

②刃具の構成刃先を防御する

INPLATE-IPX処理により電気抵抗が大幅に滅少すると考えられます。これは切削工具と被加工物が強く接触して起こるトラブル(電子磁性が働き磁場がして溶着が起こり磨耗が増大)を未然に制御しているものと考えられています。

③表面硬度を増強し耐摩耗性向上する

各種金属の表面硬度を増大します。各種材料の表面層を硬化することにより切削工具の耐久改善に効果があります。高出力の磁場エネルギーを各種金属に与えることによって、母材組織が緻密化と同時に数ポイント硬度がアップします。超硬材質、サーメット材質、セラミツク材質等らも同様の効果が見られます。SKH等高速度鋼も硬度は上昇しますが、HV(マイクロビッカーズ)1500位までに硬化層を形成させるには新たな硬化技術も加え複合処理することによってIPX処理の進化を計ります。

④内部注入組織改質技術のため刃具を再研磨しても効果は持続

INPLATE-IPX処理の最大の特徴は、従来のCVD、PVD、ⅠVD、PCVDなどの薄膜コーティングと違うのは、ドリル、タップを再研磨しても寿命延長が維持できるという点。画期的なプロセスでコスト削減を短期間で達成可能にします。

⑤非鉄金属加工に効果

IPX処理によって刃具の磁性が滅少するため、耐溶着に効果が見られステンレス、アルミニウム、真鍮、鋼などの切削加工には構成刃先が滅少して切削性がよく長時間維持できます 。

磁場エネルギーを直接金属組織に作用させるため、エネルギー効率が高く、当社はコスト面でも他の処理に比べて圧倒的優位を持つものと考えています。「処理に必要な付加費用<工具の超寿命化によるコスト減額」となるため、処理の導入が即、経営改善につながります。

|

| 工 具 | 条 件 | 結 果 | |

| ドリル | φ6.8ハイスドリル | S50C(250HB) 穴深さ18mm | 4倍寿命向上 |

| φ6.2超硬ドリル | SUJ2機械部品 深さ6.2mm (2240mm,切削速度45mm/min,送り0.16mm/rev) |

2800~6400穴 | |

| φ7.0テーパシャンクドリル (SKH+ホモ処理) |

S50C(22HRC)650min-1 (切削速度14.5m/min,切込み幅10mm,送り0.1mm/rev) |

380~850穴 | |

| φ6.8ハイスドリル | ASTM(250HB) | 1800~6400穴 | |

| φ8ハイスドリル | SCM415(260HB) | 270~1850穴 | |

| エンドミル | ラフィングE/M φ20 4NT | SKD11 (280min-1,送り50mm/min,切込み幅10mm,深さ30mm) |

1380~2640mm |

| ラフィングE/M φ24 4NT | SKD11 (280min-1,送り50mm/min,切込み幅10mm,深さ30mm) |

1260~3051mm | |

| リーマ | 4枚刃 φ8-110L 超硬 | 18%SiAlダイカスト (2500min-1, 送り0.2mm/rev,仕上面あらさ3~7S~1.5S) |

1240~14400 |

| ハイスリーマ φ10 2枚刃 | S45CA (調材質) |

8~10倍寿命向上 | |

| φ25 6枚刃 超硬 | FCD70(88min-1,送り0.4mm/rev) | 4倍寿命向上、寸法公差真円度、円筒度4μm以上 | |

| φ25 6枚刃 超硬ろう付けEX3500GL | S55C(Rmax3μm,仕上げ精度5μm以内) | 2倍寿命向上 | |

| バニシングリーマφ40 | SUS304 | 3倍寿命向上 | |

| タップ | ハンドタップ M20×1.5 | SCM435 287HV(120min-1,送り1.5mm/rev) | 120~420穴 |

| 1/2PT | SUS304(152min-1,送り1.8mm/rev) | 600~2050穴 下穴径φ18mm |

|

| 超硬タップ M12×1 | FCD65f | 4500~9700穴 | |

| スパイラルタップ M14×1.5 | SCM440(268HB) | 130~440穴 | |

| スパイラルタップ M16×1 | ナット(ハステロイB) | 100~670穴 | |

| カッタ | スローアウェイ サイドカッタ | S450C調質 30HS (380min-1,1刃当たり送り0.13mm/刃,送り0.80mm/rev) |

4倍寿命向上 |

・ 「工具の硬度が高まった」

・ 「切削工具、金型の寿命が延長した」

・ 「乾式切削時の寿命増大が顕著だ」

・ 「刃先の欠損が少ない」

・ 「構成刃先が生じにくくなった」

・ 「切削面がきれになった」

・ 「耐磨耗性が向上した」

・ 「再研磨後も寿命が継続する」

・ 「潤滑性の向上により、摩擦係数が低減した」

>>>INPLATE-IPXを導入されたお客様の実践例はこちらから<<<

当社は受注前に無償の実証試験を行っています。効果を実体験された上で、導入をご検討下さい。

お問い合わせのページ