♣———————–CVC-C—–新コーティング—–CVC-C——————–♣

◎金型、刃具向上⇒新コーティングCVC-C処理⇒斬新な技術を駆使、苛酷な加工を常温処理(金型、切削工具)で改善します

“新コーティングCVD法ライク⇒CVC-C処理⇒新たな巨大マーケットをターゲット”

先進のテクノロジーを結集、コスト50%削減《Z-1計画》

◆東京セラミック社はコスト削減の推力として《Z-1計画》創設、多くの企業から賛同を得ています。

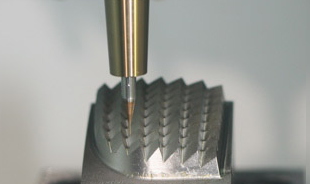

◆東京セラミック社は切削工具、塑性金型の改善案⇒LUTシステム(ロングアップツール)を創生し最先端テクノロジーをLUTシステムへ組み入れ工具寿命延長を計りコストダウンを推進します。弊社は常に現場主義を基調としているため机上の理論はしません。弊社は技術力こそ利潤の源泉と考えていますからユーザー様により良い提案を実行していきます。

―ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

◎東京セラミック社は、あらゆる物体、物質(各種金属、エンジニアリングプラスチック、ゴム、アルミニウム、セラミック、ガラス等)への表面処理を実践研究しコーティングソフトシステムを開発中です。工具、各種金型(プレス金型、冷間鍛造金型、ダイカスト金型、プラスチック金型、その他)、工作機械部品、自動車部品、電子機器、航空機部品、原子力、マイクロマシンなどは弊社のテクニカルシートから的確なコーティング処理を推薦できます。

表面処理、セラミックコーティングを施すことによる成果は飛躍的な効果を発揮して生産効率を向上させる。半導体における超LSI被膜形成から冷間鍛造におけるシェービング、ファインブランキング、プレス加工分野においても超精密加工が必要となりサブミクロンからナノミクロンの時代に突入している。複雑な高度の製作工程を要求され、更に耐摩耗性、耐蝕性、耐熱性等々の複合的高いレベルの性能を要求されます。これらの問題を解決し、さらに大きく向上させるには広範囲な技術情報システムを構築し、部品にあった(各種部品、各種金型、各種工具)適正な表面処理、コーティングすることが必要です。従来のように単一の処理をしていたのでは技術革新の時代から取り残されます。

☆新コーティングCVC-C処理(L/ChemicalVaporCompound fusion-Coating)☆

◎東京セラミック社技術部は、長年の塑性加工金型、切削工具に関する表面処理の応用実践から多くのデータを収集し新しいCVC-C処理の開発に成功しダイカスト金型、冷間鍛造金型、プレス金型パンチ、ダイなどに効果があります。現在苛酷な加工の金型はCVD処理、TD処理が主役となっております。

◎東京セラミック社技術部は、新型プロセスCVC-C処理をCVD法、TD処理の分野へ推奨して行きます。またCVC-C処理の過程におけるテクノロジーを応用して現在使用しているコーティングを大幅に延長できるシステムをご提案していきます。TD処理もCVD処理も塑性加工の分野においては技術停滞(PVD法と比較した場合)があります。CVC-C処理はこの状況をチェンジする内容となっています。

◎CVD法、TD処理の内容

- ◆CVD処理(Chemical Vapor Deposition)は超硬、炭素工具鋼、ダイス鋼、高速度鋼にコーティングされるもので処理温度は900℃から1050℃です。コーティング層は蒸気状のチタンとカーボン、又はチタンと窒素の化合物であり、化合物の厚みは8μm/m~12μm/m(片側)で硬度はビッカーズHv3、000~3、500位。数倍の工具寿命を得るにはCVD処理が有効でですが、コーティング前後の研磨、確実な真空熱処理加工が必要です。1、000度以上の熱処理が必要なため寸法変化、歪みが起こります。また表面鏡度が工具寿命を左右する要因となります。

- ◆CVDコーティングでは、ガス混合物が高温においてコーティング品物の表面上をながれます。化学反応がそのガス間で起り、それによって緻密で、層圧の均一なすばらしい密着性をもった層がその表面に折出します。そのコーティングの組成はガス混合によって制御することができます(均一な層の制御はCVD炉の種類により出来ない場合もあります)。

- ◆CVD処理は工具メーカーにとって重要な装置です。CVDプロセスによる①工具や摩耗部品の硬質コーティング②チップ(インサート)へのCVDコーティングは主力でPVD(PhysicalVaporDeposition)コーティングと双璧です。

- ◆CVD法の主な特徴⇒①コーティング層は超高硬度なので耐摩耗性、耐かじり性が非常に強い②母材と化学結合しているため、他の表面改質処理に比べて、耐剥離性が著しく高い③コーティングする部品の制限が無く、全表面に均一にコーティングされる(処理温度は1、000℃以上なのでμ単位の制御は出来ません)。④摩擦係数が低いため、乾式加工でも威力を発揮します。⑤コーティング後鏡面仕上げを行なえば、高度の仕上げ面が実現します(表面粗度0.01μRmax)

※CVDプロセスはTiC、TiCNコーティングが多く使われています。

- ★TD(ToyotaDiffusionCoatingProcess)処理は、トヨタ自動車中央研究所が開発したコーティングです。広範な用途で使われています。鋼、超硬合金などの金属素材の表面に炭化物を拡散浸透させる方法です。複雑な形状の加工物でも均一で極めて硬い硬化層を形成できます。金型、治工具類の耐疲労性を格段高くし、耐摩耗性、耐かじり性が有り、苛酷な冷間鍛造加工金型、プレス加工金型にも抜群の効果があります。

- ★TD処理の特徴⇒①比較的大きな型も処理できます②ステンレス鋼より優れた耐蝕性、耐酸化性があり錆などに有効です。③耐摩耗性は非常に強く、CVD法TiCと比較しても同等以上です。④TD-VC(バナジウム)は膜厚5μ~15μでHv4、000位です。⑤複雑な形状の部品にも均一なコーティングが可能です。⑥部分的な被膜生成が可能。

- ★TD コーティングも処理温度が非常に高く(850℃~1050℃)金型の精度を維持することは非常に困難でμ単位以外のプレス加工の金型に適する(CVD法と同じ)。

※TD処理はプレス用金型、鍛造金型、鋳造金型、生官・精線用金型に適する。

☆新コーティングCVDライク⇒CVC-C処理の概要

金型には、耐摩耗性、耐焼付け性、耐かじり性など、さまざまな条件が必要とされるが、これらを向上させることは、金型寿命延長のために大切なことです。

◎CVC-C処理は新発想から開発した画期的なコーティングシステムです。基本的には低温処理方法がベースとなっております。INPLATE-IPX処理+PVD法+LubricatSystemの複合処理であらゆる金型、工具に適用できます。CVC-C処理は360℃~400℃の処理温度ですからSKD-11クラスの場合焼き戻し温度が600℃以上でお願いします。

- CVC-C(L/ChemicalVaporCompound fnsion-Coating)処理はINPLATE-IPX(インプレートアイピーエックス)をコアーにしてPVD法+潤滑物質(MicroIp Lubricating)を複合化した処理方法で、あらゆる分野の金型、工具に適用できます。

- CVC-C処理はライクCVD法といわれる位密着力抜群で苛酷なプレス金型、熱間鍛造金型、ダイカスト金型、パンチ、ダイも応用できます。CVD処理TD処理と違い低温処理(400℃)のため歪みはμ単位で制御できます。

- CVC-C処理はファインブランキング(FB)のような精密加工も適用でき用途は広い範囲で活用できます

- CVC-C処理はCVD-TiCコーティング処理後でも被膜でき寿命向上に応用できます。

- CVC-C処理は独自の潤滑性を付加しているため摩擦係数を抑え、高い潤滑性を確保しています。

- CVC-C処理はIPXを施すことによってナノミクロンの組織改善がおこなわれ耐靭性も補強されます。

- 表面コーティング層はTD処理、CVD処理に比べても耐摩耗性、耐酸化性などは優れています。

※CVC-C処理はターゲットとして①CVD処理TD処理の低温処理②CVD処理の増強法

◎CVC-C処理の内容

- 処理温度⇒ 400℃

- 被膜種⇒ TiAlN、TiN、TiCN、他X

- 処理法⇒ PVD法+IPX+MicroLubricating

- 表面硬度⇒ Hv3、800

- 被膜厚⇒ 1μ~6μ

- 母材の歪み発生⇒ 0

- 耐摩耗性⇒ A

- 耐潤滑性⇒ A

- 耐熱性⇒ A

- 耐剥離性⇒ A