50%削減を実現する東京セラミックス社の体系的コストカット提案「Z-1」計画

![]()

東京セラミック社は、1992年に新技術の開発に成功。特に自動車部品メーカー、工作機械メーカー等、金型切削加工に使われている切削工具(スローアウエイチップ、エンドミル、転造ダイス、ドリル、タップ、その他)、各種金型、治工具に弊社が開発したINPLATE-IPX(誘導電磁場処理)を施すことにより、工具の寿命を数倍に伸ばします。工具コストの削減はもちろん、生産性の向上や取替え労力の低減などの利点が得られ、巨額のコスト削減が可能となります。この技術を核とし、推進するのがZ-1計画です。多彩なテクノロジーを応用活用し、50%のコストダウンを実現させます。

![]()

Z-1計画は、製造技術を核としているため、場合によっては1日で成果を実感していただけます。今日的な経営課題である「顧客(coustmer)」、「競争(competition)」、「変化(change)」の3Cに対応しきれない場合、組織内のイノベーション(変革)と創造性を妨げることになり、ビジネス・プロセスが分断されてしまいます。Z-1計画は3Cに対応するため、高度に分業化された業務を見直し、収益率や合理性などを目標に再設計。抜本的なテクノロジー改革を旗印にした提案をしていきます。まずは無償の実証試験で効果を体験して下さい。

製造業の永遠のテーマが「コスト削減」です。特に昨今は経済低迷が長引き、抜本的なコスト削減に取り組まれる企業も増えています。

一般的な加工コストは加工費〈電力費、機械費、作業賃金〉が約70%、管理費が約25%、そして工具費がわずか5%以下といわれています。東セラが提案する工具費のコスト低減を図ったとしても、全体に占める数字上の削減率は意外と小さいことになります。

しかし、加工時間に目を向けると捉えられ方が変わるかもしれません。コスト削減にとどまらず、納期の短縮による競争力の強化や、現状設備での増産を可能にするなど、その効果は計り知れません。

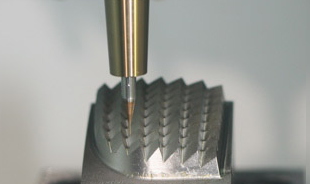

この加工時間の半減を可能にする武器が切削工具です。当社が世界ではじめて開発したINPLATE-IPX処理は、ユーザーの方々が使用されているスローアウェイチップ、エンドミル、ドリル、リーマなどの刃具に潤滑性、耐磨耗性を付加し、高性能刃具に変えます。これにより超高速加工を実現し、加工時間を低減させるのです。

東セラのINPLATE-IPXをはじめとする体系的な処理を採用すれば、工具費を削減しながら、超高速加工を実現し、生産効率も確保します。

Z-1計画のなかで中核となっているのがINPLATE-IPX処理です。従来の表面処理では、マイクロチップ、半導体にも応用されている薄膜コーティング(PVD、CVD、IVD、PCVD、その他真空処理)、窒化処理、硬質クローム、テフロン処理、モリブデン処理、タフト処理など多くの表面改質技術が使われていますが、インプレートIPX処理を組み入れることにより相乗的な効果が得られます。

東セラは独自のこのINPLATE-IPX処理とPVD法によるコーティングを連動したIPX-ナノコートV1を商品として受託加工しています。工具の長寿命化にとどまらず、加工条件のアップや高硬度鋼の直彫り加工をより高いレベルで可能にし、加工半滅を実現するための最も重要な工具技術として自信を持っています。また、チタンアルミニウム窒素系から⇒ケイ素(Si)系のナノコンポジットコーティング技術を採用した新皮膜などの登場により、格段の進歩が得られています。

Z-1計画の最初のターゲットは切削工具です。身の回りで目に触れる製品のほとんどが何らかの形で金型に依存していることがわかります。すなわち、プレス加工、温熱間鍛造、アルミダイカスト加工、鋳造といった加工が進み、 軽量化の為にプラスチックやアルミ等への材質の転換が図られているのです。

こうした事が加工方法に変化をもたらし、切削内容を変えてきました。 また、機械加工も自動化が進み、特に金型加工に多い複雑形状のフライス削りにはMCによる 長時間加工が行われるようになりました。このような背景を踏まえ、ここ最近の工作機械の高速、 高剛性化の動きに対応して、工具形状の改善や新しい素材の研究開発を必要とされてきています。

そこで当社のZ-1計画が威力を発揮します。切削工具の場合は、被削材の被削性、 切り屑処理性、剛性、機械の剛性と精度、切削工具の剛性、靭性、寿命などを多目的に検討する必要があります。

Z-1計画の第一段階は加工誤差を最小にし、安定した加工を実現する為に、従来の経験データーを基本にして、どのような方法が適しているか決めます。

第2段階は、中核技術である表面改質法の選定を行い、加工内容に即した表面処理をご案内いたします。

ここ十年前から世界のトップメーカーや日本の大手切削工具メーカーでは、独自のノウハウに 基づいてドライコーティング(PVD法、CVD法、PCVD法、IVD法)を組み入れて刃具寿命の大幅な向上に貢献しています。

Z-1計画の中にも、最先端薄膜技術であるPVD等らのドライコーティングも重要な位置を占めています。また、INPLATE-IPX処理はあらゆる切削工具に適用でき、金属加工における多々のトラブルについて解決の可能性を高めます。また、日進月歩の早さで技術革新がなされている乾式薄膜コーティング (PVD、CVD、PCVD、IVD)とINPLATE-IPX処理との複合処理を計ることで、相乗効果を得ています。

当社は受注前に無償の実証試験を行っています。効果を実体験された上で、導入をご検討下さい。

問い合わせはこちら→お問い合わせのページ